Keramikbeschichtung in Abgassystemen

Einführung:

Beim Dröhnen eines Automotors geht es nicht nur um Leistung, sondern auch um Leistung und Ästhetik. Ein entscheidender Aspekt beim Erreichen dieser perfekten Balance ist die Abgasanlage, und darin die Verwendung einer Keramikbeschichtung auf Abgaskomponenten. In diesem Blogbeitrag untersuchen wir den Prozess des Keramikbrennens für Automobilabgassysteme und warum er wichtig ist.

Die Wissenschaft hinter der Keramikbeschichtung:

Bei der Keramikbeschichtung handelt es sich um einen Prozess, bei dem eine dünne Schicht Keramikmaterial auf eine Oberfläche aufgetragen und diese so in ein Hochleistungsbauteil verwandelt wird. Im Zusammenhang mit Automobilabgassystemen wird dieses Verfahren verwendet, um die Haltbarkeit, Hitzebeständigkeit und Langlebigkeit der Abgaskomponenten zu verbessern.

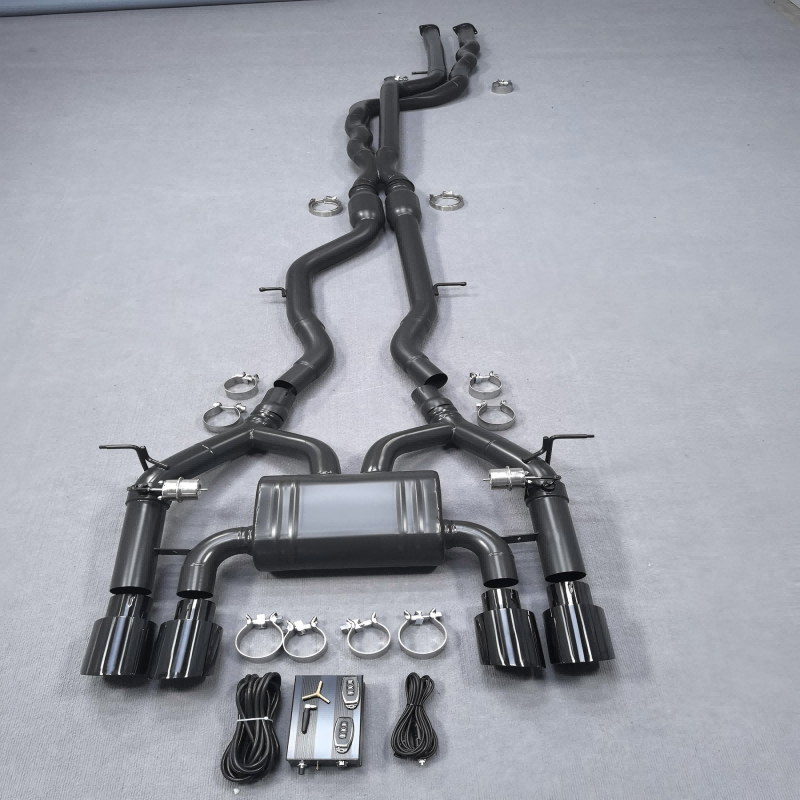

Farboptionen:

Derzeit sind die Hauptfarben Schwarz, Silber und Bronze. Wenn Sie weitere Sets wünschen, können wir die Farbe für Sie anpassen. Es gelten jedoch MOQ-Anforderungen. Bitte kontaktieren Sie mich für weitere Informationen.

Der Keramikbrennprozess für Abgassysteme:

1. Vorbereitung: Die Abgaskomponenten wie Krümmer oder Schalldämpfer werden gereinigt und vorbereitet, um eine glatte Oberfläche für die Keramikbeschichtung zu gewährleisten.

2. Beschichtungsauftrag: Auf die Abgaskomponenten wird eine Keramikbeschichtung aufgebracht. Dies kann durch verschiedene Methoden erfolgen, einschließlich thermischem Spritzen oder Tauchbeschichten.

3. Aushärtung: Anschließend werden die beschichteten Bauteile ausgehärtet, um die Keramikschicht auszuhärten und sie so für den Hochtemperatur-Brennprozess vorzubereiten.

4. Abfeuern: Die Komponenten werden in einen Ofen gelegt und auf extrem hohe Temperaturen erhitzt, typischerweise etwa 1400 °C bis 1600 °C (2552 °F bis 2912 °F). Dieser Schritt ist von entscheidender Bedeutung, da er die Keramikbeschichtung aushärtet und eine robuste und langlebige Oberfläche schafft.

5. Kühlung und Inspektion: Nach dem Brennvorgang werden die Bauteile langsam auf Raumtemperatur abgekühlt, um einen Thermoschock zu vermeiden. Anschließend werden sie auf etwaige Mängel oder Unregelmäßigkeiten in der Keramikbeschichtung untersucht.

Vorteile der Keramikbeschichtung in Abgassystemen:

- Hitzebeständigkeit: Abgassysteme arbeiten unter extremer Hitze. Keramikbeschichtungen können diesen Temperaturen standhalten und das darunter liegende Metall vor Hitzeschäden schützen.

- Korrosionsschutz: Keramikbeschichtungen bieten eine Barriere gegen korrosive Elemente wie Wasser, Salz und Chemikalien, die die Abgaskomponenten im Laufe der Zeit beschädigen können.

- Verbesserte Leistung: Die glatte Oberfläche von Keramikbeschichtungen kann die Abgasreibung verringern, was zu einem verbesserten Durchfluss und möglicherweise einer höheren Leistung und Kraftstoffeffizienz führt.

- Ästhetischer Reiz: Keramikbeschichtungen können den Auspuffkomponenten auch ein elegantes, hochwertiges Finish verleihen und so das Erscheinungsbild des Fahrzeugs verbessern.

Fallstudien und reale Anwendungen:

Wir haben die Vorteile der Keramikbeschichtung in unserer eigenen Produktlinie aus erster Hand gesehen. Beispielsweise haben unsere keramikbeschichteten Auspuffanlagen deutliche Verbesserungen bei der Wärmeableitung und Haltbarkeit gezeigt, was zu zufriedeneren Kunden führt.

Keramikbeschichtung ist mehr als nur ein Trend in der Automobilindustrie – sie ist eine Notwendigkeit für alle, die die Grenzen von Leistung und Stil überschreiten möchten. Mit fortschreitender Technologie können wir davon ausgehen, dass Keramikbeschichtungen in Abgassystemen und darüber hinaus noch innovativer eingesetzt werden. Hier bei Jagrow sind wir stolz darauf, keramikbeschichtete Auspuffkomponenten anbieten zu können, die den Strapazen der Straße standhalten und dabei großartig aussehen.

Bitte zögern Sie nicht, mich zu kontaktieren, wenn Sie irgendwelche Anforderungen haben. Gute Produkte werden Ihnen zugesandt.